Un nuevo plan de apilado para electrolizadores PEM promete reducir los gastos de creación

Especialistas alemanes han desarrollado placas bipolares para celdas electrolíticas sin utilizar titanio, lo que garantizan que puede disminuir además el gasto de hidrógeno inofensivo para el ecosistema.

Un grupo de especialistas en Alemania ha propuesto sustituir las placas bipolares (BPP) de titanio (Ti) en los electrolizadores de agua de película de protones (PEM) por placas de acero endurecido recubierto (ss) con el objetivo de reducir los elevados costes de montaje. “Los electrolizadores PEM utilizan ahora mismo materiales costosos, por ejemplo, titanio y metales del grupo del platino (PGM), debido a las brutales condiciones de oxidación dentro de las celdas”, señalaron los investigadores, que indicaron que los BPP representan hasta el 60% de los costes de la batería.

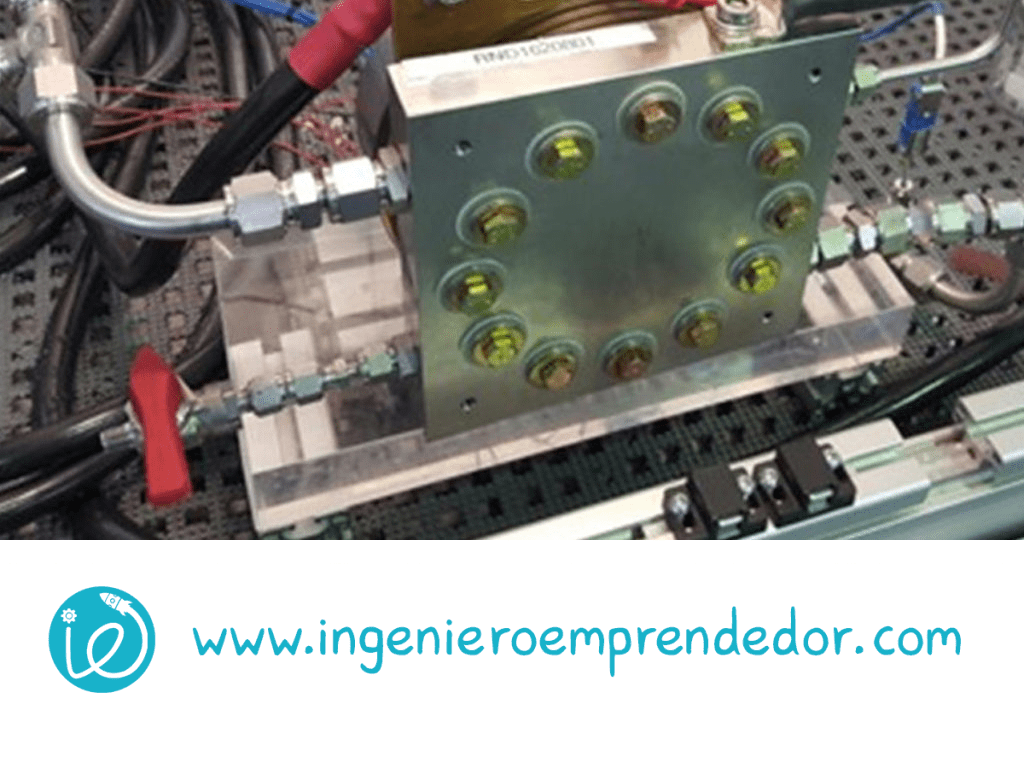

Utilizaron placas redondas formadas con un área de funcionamiento de 86 cm2 proporcionadas por el experto noruego en hidrógeno Nel Hydrogen y las cubrieron con acero tratado y niobio (Nb) mediante el vaciado de plasma al vacío (VPS). “Antes de comenzar el método de faltering, los sustratos fueron chorreados con polvo de dióxido de silicio (SiO2) para ampliar la dureza de la superficie así como la unión de los polvos de recubrimiento, y precalentados a 250 C en la cámara de vacío”, explicaron. “Las capas de Nb se almacenaron aplicando una fuerza de 1,0 kW durante 15 min, por lo que se consiguió un grosor de capa de 1,4 μm, que se fijó mediante el proceso de fijación fina mencionado anteriormente”.

La batería se recogió en una configuración de cuatro celdas con varios ánodos BPP y funcionó en un asiento de prueba utilizado para electrolizadores PEM estándar. Durante la prueba de 14.000 horas, los teléfonos con ss-BPP cubiertos mostraron una presentación de alrededor de 1,9 V a 1 A cm-2, que los investigadores retrataron como la de una célula de referencia comercial. “La convención de la prueba no incorporaba periodos de cierre preestablecidos, sin embargo, estas ocasiones se produjeron debido a los problemas normales de la estación de prueba y a las dificultades normales que se experimentan al trabajar en los asientos de prueba durante tanto tiempo”, indicaron.

Se contrastó la exposición de la placa Nb/ss-BPP y la de una placa indistinta que coordinaba Ti, y los dos revestimientos no dieron indicaciones de erosión y tuvieron la opción de salvaguardar el sustrato durante la actividad por completo. Según los investigadores, las dos placas tuvieron un rendimiento equivalente al del material de referencia Nel Hydrogen y su presentación llegó a un rendimiento de la célula de casi el 78%, con un ritmo de degradación de sólo el 1,2%. “En cualquier caso, según una perspectiva de gasto, el recubrimiento de Nb ofrece un beneficio razonable sobre el recubrimiento de Nb/Ti, ya que requiere dos movimientos de manipulación para aplicarlo y estructurar una capa de óxido gruesa y estable”, impulsaron.

Los investigadores describieron el plan de apilamiento en el artículo ‘Long haul Operation of Nb-Coated Stainless Steel Bipolar Plates for Proton Exchange Membrane Water Electrolyzers’, distribuido en Advanced Energy and Sustainability Research. “Los resultados obtenidos pueden marcar un momento definitorio para la futura investigación en electrólisis, en la que las piezas de la pila basadas en el acero se consideran la nueva norma, estableciendo las bases para la disminución de los gastos monstruosos en los electrolizadores PEM y, por lo tanto, una variable fundamental para la creación seria de hidrógeno verde.”

El grupo de investigación está formado por académicos del Centro Aeroespacial Alemán (DLR), la Universidad de Ciencias Aplicadas de Esslingen, el centro de investigación Forschungszentrum Jülich GmbH y la propia Nel Hydrogen.